日期:2020-03-29 作者:Kevin

长春吉文汽车零部件股份有限公司成立于1995年,是大众汽车金牌供应商,主要向奥迪、沃尔沃、奔驰、中国一汽等整车厂提供全品种的车身冲压及焊接总成,具备年产200万套(预计3000万件零部件)产品的生产能力,在长春、天津和宁波设有生产基地。

依托国家智能制造专项资金,建设智能制造MES系统,经过详细的调研和充分的准备,仅用三个月就完成了上线,得到了客户的高度评价和认可。系统特点如下:

基于实时数据采集,贯通企业层与监控层数据:对冲压线和焊接先工作站的现场数据实现了实时采集。

透明化生产过程,满足车间管理的需求:以实时采集的现场数据为基础,通过计划完成率、合格率、设备稼动率和OEE等KPI指标的计算,实现了产品产量、过程良率、质量参数等详细生产过程数据透明化,并提供报表,帮助生产组织者持续改善生产过程,为管理者决策提供及时准确的数据。

建立电子化的生产日志和产品谱系,实现对人、机、料等生产要素的准确追溯,最大限度地避免人为篡改数据。根据原材料消耗和产出情况,形成物料谱系,便于生产追溯查询。

建立规范的模具存储和出入库流程,取代之前纯手工的模具台账,模具白板的方式,由系统记录模具的准确位置和状态,帮助使用人员快速完成模具匹配;模具出库时进行校验防止错用,模具出入库操作与模具状态切换联动,动态显示模具在库、使用和维修状态。

长春吉文汽车零部件股份有限公司成立于1995年,是大众汽车金牌供应商,主要向奥迪、沃尔沃、奔驰、中国一汽等整车厂提供全品种的车身冲压及焊接总成,具备年产200万套(预计3000万件零部件)产品的生产能力,在长春、天津和宁波设有生产基地。

依托国家智能制造专项资金,建设智能制造MES系统,经过详细的调研和充分的准备,仅用三个月就完成了上线,得到了客户的高度评价和认可。系统特点如下:

基于实时数据采集,贯通企业层与监控层数据:对冲压线和焊接先工作站的现场数据实现了实时采集。

透明化生产过程,满足车间管理的需求:以实时采集的现场数据为基础,通过计划完成率、合格率、设备稼动率和OEE等KPI指标的计算,实现了产品产量、过程良率、质量参数等详细生产过程数据透明化,并提供报表,帮助生产组织者持续改善生产过程,为管理者决策提供及时准确的数据。

建立电子化的生产日志和产品谱系,实现对人、机、料等生产要素的准确追溯,最大限度地避免人为篡改数据。根据原材料消耗和产出情况,形成物料谱系,便于生产追溯查询。

建立规范的模具存储和出入库流程,取代之前纯手工的模具台账,模具白板的方式,由系统记录模具的准确位置和状态,帮助使用人员快速完成模具匹配;模具出库时进行校验防止错用,模具出入库操作与模具状态切换联动,动态显示模具在库、使用和维修状态。

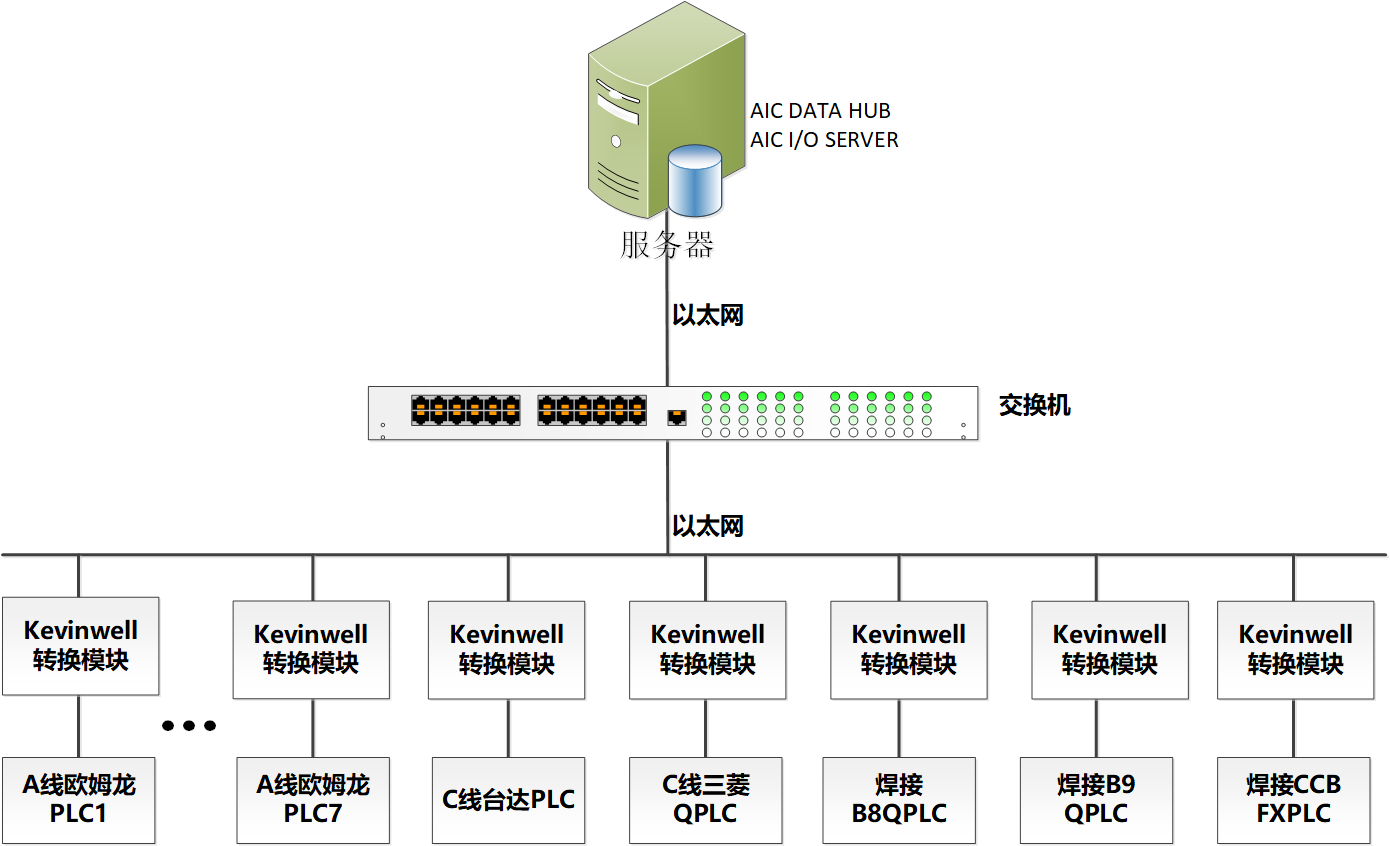

整个项目的最大难点就是车间设备多样,年代跨度大,控制系统是不同厂家PLC,并且不具备通讯能力。北京启胜科技有限公司为整个MES系统提供硬件解决方案包含数据采集、现场作业站、生产看板等硬件设备,数据采集采用了北京启胜科技的Kevinwell以太网转换模块,将十几个不同系统的PLC在不影响原有功能的情况下,把设备数据采集上来通过以太网传给MES系统,实现数据实时采集;现场作业站采用了21寸电容触摸屏,方便工人触摸手写操作,采用55寸平板电脑作为看板,实现分布计算,降低主服务器载荷,实现系统平衡,效率更高。项目实施期间,攻克了老旧设备通信、制造运行管理信息建模、基于OPC UA的异构系统集成等关键技术,突破车身结构专用焊接装备和新能源汽车电池仓总成装配工作站两项短板装备,设计和实施了冲压车间和焊接车间的制造执行系统(MES)。通过MES系统实施,解决了上层生产计划和现场工作不同步的问题,实现了从人工协调执行转变为信息化管理模式、生产任务数字化、模具管理数字化、生产追溯数字化和维护管理数字化,极大地提高了生产效率。

2019年3月13日,工信部智能制造新模式项目“节能与新能源汽车轻量化车身制造智能工厂”,在长春吉文汽车零部件股份有限公司(以下简称“长春吉文”)顺利通过验收。工信部装备工业司原司长、中国智能制造系统解决方案供应商联盟专家委员会张相木主任担任验收会评审专家组组长,其他专家有中国建筑材料工业规划研究院江源副院长、中国电器工业协会郭振岩会长、中国轻工业信息中心郭和生处长等。仪综所副所长王麟琨博士以及传感与网络控制中心工业软件研究室的主要科研人员参加了验收会。

2019世界智能制造大会于2019年10月17日在南京拉开帷幕,作为本次大会四大板块体系之一的“2019世界智能制造大会智领全球发布会”于会议首日上午举行。发布会上,中国机械工业联合会执行副会长、智能制造分会理事长薛一平发布了“2019中国智能制造十大实施案例”,长春吉文“节能与新能源汽车轻量化车身制造智能工厂”MES项目成功入选。